خرید انواع ورق و پروفیل فولادی در آهن 118

ورق فولادی محصولی است که از جوش یافتن ذرات آهنی به هم تشکیل میشود و در صنایع مختلف استفاده میشود. این ورقها به دلیل خصوصیات فیزیکی و مکانیکی منحصر به فردشان، در انواع مختلف در دسترس هستند. به طور کلی، ورقهای فولادی به دو دسته عمده تقسیم میشوند: ورقهای کربنی و ورقهای آلیاژی.

1 . ورقهای کربنی: این نوع ورقها حاوی مقادیر کمی از عناصر آلیاژی نظیر آهن، منگنز، گوگرد و فسفر هستند. بسته به مقدار کربن موجود در ترکیب شیمیایی، به چندین دسته تقسیم میشوند:

· ورقهای کم کربن: با درصدهای کمتر از 0. 3? کربن، مناسب برای فرآوردههایی که نیاز به جوشکاری و انعطاف پذیری دارند.

· ورقهای متوسط کربن: با درصدهای کربن بین 0. 3? تا 0. 6?، مقاومت مکانیکی بالاتری دارند و برای ساخت قطعات مهندسی استفاده میشوند.

· ورقهای بالا کربن: با درصدهای کربن بیشتر از 0. 6?، مقاومت بسیار بالایی دارند و برای ساخت ابزارهای برش و تراش مناسب هستند.

2 . ورقهای آلیاژی: این دسته ورقها حاوی مقادیر مشخصی از عناصر آلیاژی نظیر کروم، نیکل، مولیبدن و آلومینیوم هستند. این ورقها به دلیل خصوصیات خاص خود در برابر خوردگی، حرارت، فشار و مقاومت مکانیکی بالا در صنایع مختلف مورد استفاده قرار میگیرند.

همچنین، ورقهای فولادی به انواع دیگری نیز تقسیم میشوند از جمله:

· ورقگالانیزه گرم: که با پوشش لایهای از روی و کروم بر روی ورق فولادی تولید میشوند و در برابر خوردگی مقاومت بالایی دارند.

· ورقهای ضد سایش: که به دلیل پوششهای خاص خود از سایش و زنگزدگی در شرایط سخت محافظت میکنند.

· ورقهای نورد سرد: که در فرآیند نورد سرد تولید میشوند و برای قطعاتی با دقتهای بالا استفاده میشوند.

در نتیجه، انتخاب و خرید ورق فولادی بسته به نیازهای مورد استفاده و شرایط کاری مشخص میشود تا بهترین عملکرد و مقاومت را به ارمغان آورد.

3 . ورقهای ضدآب: این ورقها با پوششهایی از قرقره یا پلیمرهای خاص تولید میشوند تا در برابر آب و رطوبت مقاومت داشته باشند. از آنها برای بناها و ساختمانها در مناطق رطوبتی استفاده میشود.

4 . ورق گالوانیزه: ورق گالوانیزه با پوشش لایهای از روی و آلومینیوم بر روی ورق فولادی تولید میشوند. این پوشش باعث مقاومت بیشتر در برابر خوردگی میشود و برای ساخت قطعات خودرو، صنایع بستهبندی، و ساختمانسازی مناسب است.

5 . ورقهای آستنیتی: این ورقها حاوی آلیاژهای فولادی با درصدهای بالای کروم و نیکل هستند. آنها در برابر خوردگی و حرارت مقاومت بالایی دارند و در صنایع شیمیایی، غذایی، و پزشکی به کار میروند.

6 . ورقهای کششی بالا: این ورقها با فرآیندهای خاص تولید میشوند تا مقاومت به کشش بالایی داشته باشند. آنها برای ساخت قطعاتی که نیاز به تحمل نیروهای کششی زیاد دارند، مانند پلها و سازههای فلزی، استفاده میشوند.

در ضمن، ابعاد وضخامت ورقهای فولادی نیز میتواند متنوع باشد و بسته به نیازهای پروژهها تنظیم میشود. با در نظر گرفتن ترکیب شیمیایی، خصوصیات مکانیکی و مقاومتهای مختلف، انتخاب نوع مناسب از ورقهای فولادی به عوامل مهمی از جمله هزینه، کاربردها، و شرایط کاری بستگی دارد.

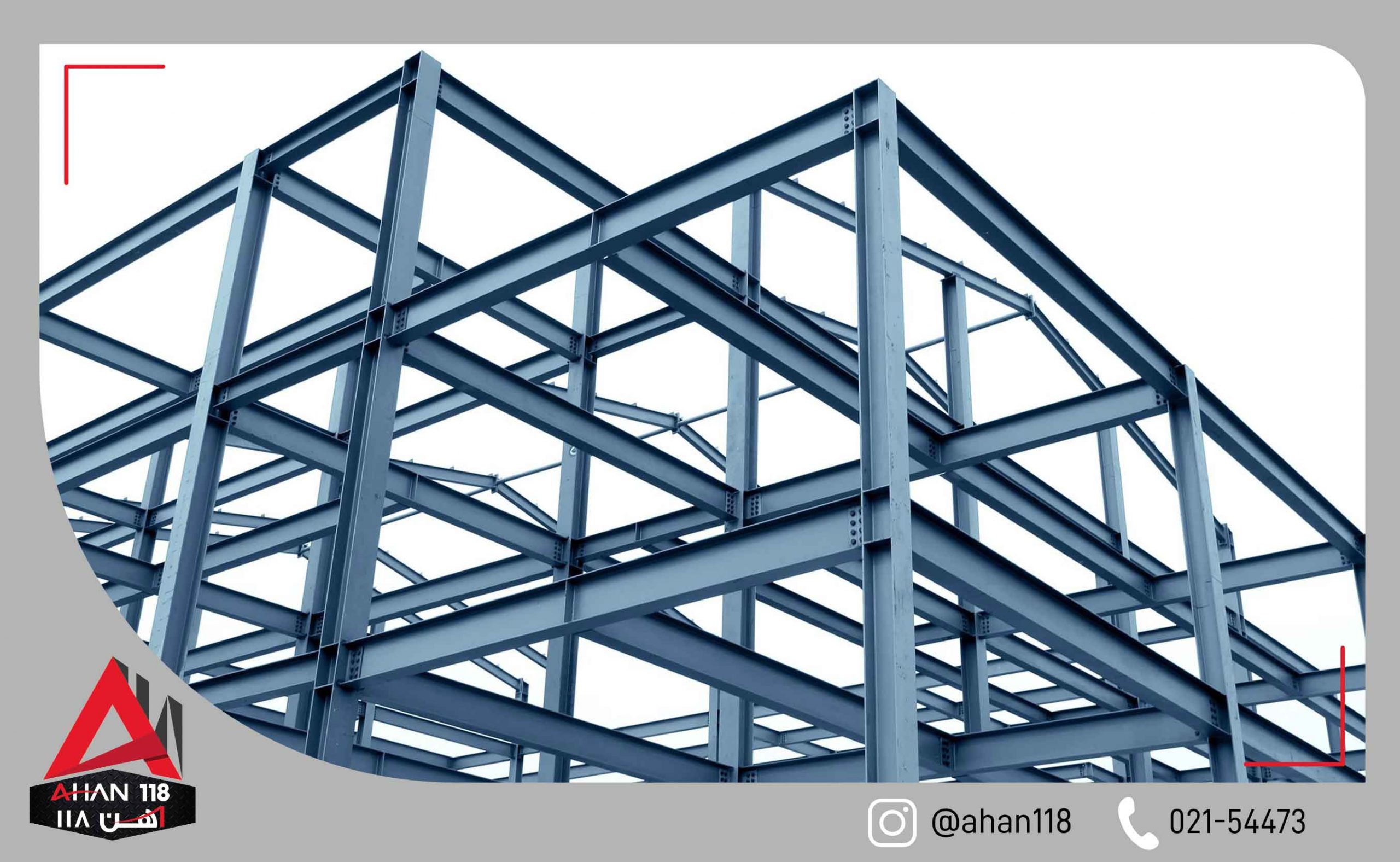

پروفیل فولادی محصولی است که از ورقهای فولادی با فرآیندهای خاص تولید میشود و شکلهای مختلف و متنوعی دارد که به عنوان اجزای سازهها و قطعات مختلف در صنایع مختلف استفاده میشود. این پروفیلها به دلیل خصوصیات مکانیکی و ساختاری خود، در ساختمانسازی، خودروسازی، صنایع دریایی، ماشینآلات صنعتی و بسیاری از بخشهای دیگر مورد استفاده قرار میگیرند.

پروفیلهای فولادی معمولاً به دو شکل اصلی تولید میشوند: پروفیلهای عرضه شده با تنهایی و پروفیلهای ترکیبی که از ترکیب چندین پروفیل یا قطعه کوچکتر تشکیل میشوند.

پروفیلهای فولادی از نظر تولید، مواد و استفادهها به دستهبندیهای مختلف تقسیم میشوند. این دستهبندیها عبارتاند از:

1 . پروفیلهای سبک: این نوع پروفیلها اغلب از ورقهای فولادی با ضخامت کم تولید میشوند و به عنوان اجزای سازههای سبک، میزها، صندلیها، سیستمهای تثبیت و... در ساختمانها و محیطهای دیگر استفاده میشوند.

2 . پروفیلهای سنگین: این نوع پروفیلها دارای ضخامت بیشتری هستند و برای ساختارهای سنگینتر مانند پلها، ساختمانهای بلند، تجهیزات صنعتی و سازههای بزرگ مورد استفاده قرار میگیرند.

3 . پروفیلهای مخصوص: برخی پروفیلها برای استفاده در صنایع خاص طراحی شدهاند. به عنوان مثال، پروفیلهای مورب برای تجهیزات اسکی و ورزشهای زمستانی، پروفیلهای مخروطی برای کاربردهای خاص مانند مخازن، و پروفیلهای مجوف برای استفاده در سیستمهای انتقال مایعات مورد استفاده قرار میگیرند.

4 . پروفیلهای ترکیبی: این نوع پروفیلها از ترکیب چندین قطعه کوچکتر یا پروفیلهای معمولی به وجود میآیند. این ترکیبها باعث افزایش مقاومت و قدرت باربری پروفیلها میشود.

5 . پروفیلهای ضد حریق: برخی پروفیلها با مصالح و روشهای خاص طراحی میشوند تا در مقابل آتش و حریق مقاومت داشته باشند. این نوع پروفیلها در ساختمانها و اماکنی که به دلایل ایمنی و ضرورت مورد استفاده قرار میگیرند.

پروفیلهای فولادی به دلیل مزایایی مانند مقاومت، استحکام، پایداری و طول عمر بالا، به عنوان اجزای اساسی در صنایع مختلف و ساختمانها به کار میروند. انتخاب نوع مناسب پروفیلها بسته به نیازهای پروژه و محیط کاری بسیار مهم است تا از بهرهوری و ایمنی بالایی برخوردار شود. در صورتی که تمایل به خرید پروفیل فولادی با کیفیت بالا از مرجعی معتبر را دارید و یا می خواهید جدید ترین قیمت خرید ورق های فولادی در انواع مختلف را استعلام بگیرید می توانید از طریق آدرس به وب سایت آهن 118 ، https://ahan118.com/ مراجعه فرمایید و یا از طریق تماس با شماره تلفن 37924-021 از کارشناسان این مجموعه مشاوره رایگان دریافت نمایید.